Кузнечно-прессовое оборудование

Трудно представить себе любое современное машиностроение без использования кузнечно-прессового оборудования.

Кузнечное ремесло и кузнечное производство имеют многовековую историю. Человек с давних времен пользовался простейшими кузнечными инструментами для ковки: молотом, клещами, наковальней и нагревательным оборудованием — горном.

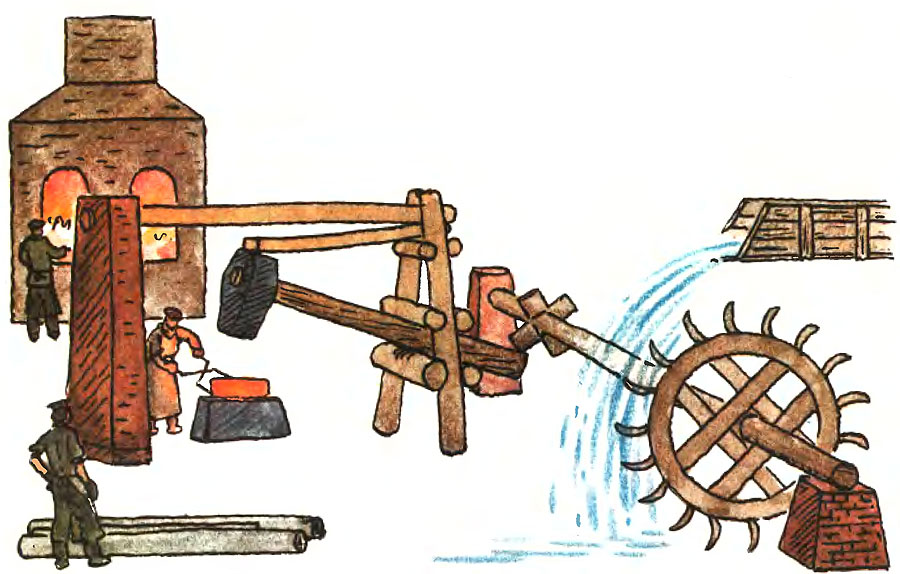

Первые шаги по механизации процессов ковки относятся к XVI веку, когда стали использоваться механические рычажные, вододействующие молоты, приводимые энергией водяного потока. В случае отсутствия источников гидроэнергии ковка производилась с применением копровых (падающих) молотов.

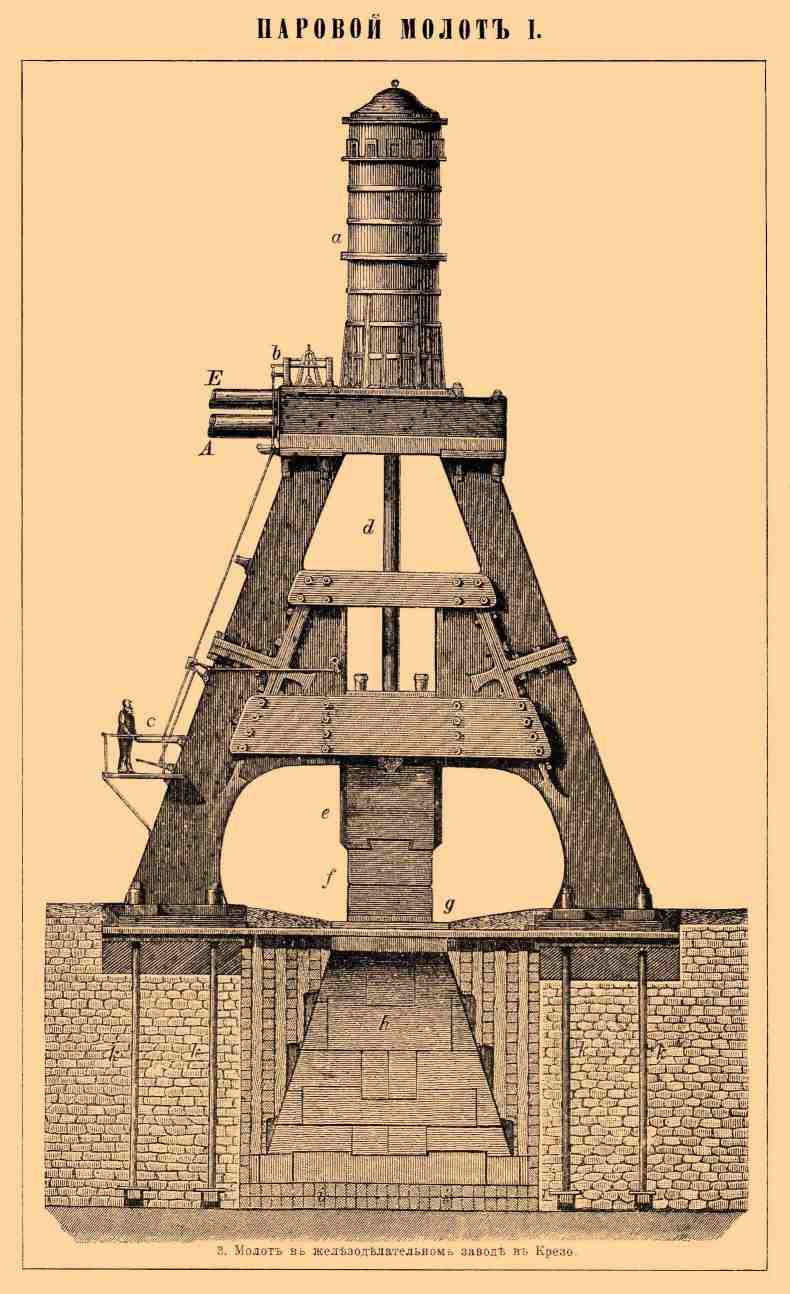

Первый паровой молот в 1842 году построил Джеме Несмит, а в 1846 году Армстронг — первый паровой гидропресс. Начало применения приводных механических и пневматических молотов относится к тому же IXX веку, и в этом же веке получило развитие использования кривошипных прессов и других кривошипных кузнечно-штамповочных машин.

Прессовое металлообрабатывающее оборудование также играет огромную роль в промышленности. Эти устройства характеризуются высокой эффективностью и надёжны в использовании. Выделяют 7 видов металлообрабатывающего оборудования:

1. Кривошипные прессы

Производство этого вида оборудования началось во второй половине XX века. Самым первым представителем этого вида стал кривошипный горячештамповочный пресс и имел усилие в 15 МН. Время не стоит на месте и на данный момент уже имеется большое количество разнообразных моделей. Большая производительность, обеспеченная этим видом оборудования, происходит за счёт обработки металла под давлением. Расходы во время эксплуатации этих устройств незначительны. Высокая степень жёсткости станины и наличие кривошипно-шатунного механизма обеспечивают хорошее качество поковок.

Обычно в цехах крупносерийного и массового производства используют именно такие прессы. Основная их задача — горячая штамповка деталей для тракторного, автомобильного, авиационного, сельскохозяйственного, транспортного машиностроения.

2. Двухкривошипные прессы

Этот вид оборудования можно отнести к более мощному и скоростному, у него очень хорошие параметры. Поступательные движения пресса обеспечивают два поперечных вала.

Делятся двухкривошипные прессы на два вида:

• Открытые — используются непосредственно для изготовления предметов больших размеров и непропорциональных форм. Пока деталь изготавливается, возникает потребность к некоторым видам холодной обработки. Это может быть калибровка предметов, создание необходимых отверстий, формовка и гибка детали, а также вырубка и неглубокая вытяжка.

• Закрытые — как и первый вид, отвечает за изготовление крупногабаритных предметов, имеющих длинную форму. В момент их создания используется ряд функций холодной обработки. Только этот вид прессов, работает отдельными процессами, и имеет ручную загрузку заготовленных деталей. В некоторых случаях могут использоваться совместно и с другими постановочными процессами на механизированной линии.

3. Чеканочные прессы

В связи с развитием, промышленного производства и других сфер человеческой деятельности, все чаще на производствах используются чеканочные прессы. Калибровка поверхности, выдавливание узора, продавливание и другие процессы характерны именно для этого вида оборудования. Используются эти прессы во многих отраслях промышленности. Используют их не только в отдельном производстве, но и совместно с автоматизированными линиями. Чеканочные прессы просты в их установке, использовании и обслуживании.

4. Прессы для холодного выдавливания

Многообразие прессов этого вида оборудования представлено различными производителями. Предприятия, которым необходимо получить простое в эксплуатации оборудование, чтобы оно было довольно мощным и могло выполнять определённое количество поставленных ему задач, предпочитают пользоваться прессами для холодного выдавливания. Большой плюс этих аппаратов в том, что при маленьком ходе, они могут образовать большое давление и выполнить ряд, других интересующих производителя функций. Используются в основном для холодноштамповочных работ, калибровки, доводки и формировки деталей. Использование происходит как в автономном производстве, так и в составе других производственных линий.

5. Прессы винтовые дугостаторные

В основном используются на мелкосерийных предприятиях холодной обработки и объёмной штамповки. На вид эти прессы небольшие, имеют довольно большой срок использования и отличаются высокой надёжностью. Большим плюсом их работы считается — скорость выполнения работ. Конструкция привода упрощена, а надёжное направление ползуна делает производство ещё более качественным. Этот вид пресса оснащён специальными выталкивателями, которые удаляют поковки из тормозов не только с самой конструкции, но и с нижней половины штампа. Оборудование этого вида применяется не только при холодной обработке, но и при некоторых процессах горячей штамповки. Отличаются винтовые дугостаторные прессы большой скоростью выполнения работы, своими миниатюрными размерами, качественной сборкой, простотой в использовании. Устройства этого вида способны решить большое количество имеющихся задач и в то же время будут служить довольно приличный срок. Этот вид прессов может изготавливать запчасти поштучно, а также определёнными партиями.

6. Горячештамповочные прессы

Достоинствами аппаратов этого вида считается способность решения большого количества поставленных ему задач. Эти прессы могут перерабатывать и изготавливать фактически все виды существующего материала. Изделия, изготовленные с помощью горячештамповочных прессов, обладают рядом достоинств. К ним относятся: точность деталей, все изделия могут быстро настраиваться, смена штампов происходит за короткий промежуток времени. Применяется этот вид прессов чаще для масштабного производства, но можно пользоваться и при необходимости штучного производства.

7. Гидравлические прессы

При появлении необходимости создать большие сжимающие усилия, в промышленности используют различные гидравлические машины. Благодаря приложенным усилиям с повышенным давлением существует возможность менять форму и размер необходимым запчастям. Под избыточным давлением происходит движение жидкости, за счёт этого, и происходит процесс изменения формы необходимой детали.

Вопрос:

Кто первый изобрел токарно-винторезный станок?

Ответ:

Первым изобретателем токарно-винторезного станка с механизированным суппортом и набором сменных зубчатых колес считается Андрей Константинович Нартов. Русский учёный, механик Петра Первого

Подробнее

Вопрос:

Что такое УДГ?

Ответ:

УДГ расшифровывается как Универсальная Делительная Головка. Применяется на фрезерных станках для поворота (деления) заготовки на равные ...

Подробнее

Вопрос:

Можно ли на токарном станке долбить паз в заготовках?

Ответ:

Можно, но это трудоемкий, требующий много времени и терпения, процесс. Это, наверное, единственный случай, когда главным движением ...

Подробнее