Резьбонарезные станки

Резьба может быть основным функциональным элементом детали (на ходовом или крепежном винте, в гайке) или небольшой ее частью (на шпинделе, в корпусе). Разнообразие деталей, на которых предусмотрена резьба, связано со всевозможными способами базирования соответствующих заготовок и использованием станков различных групп для выполнения преобладающей обработки. Поэтому обработка резьбы предусмотрена на станках токарной и сверлильно-расточной групп. На базе универсальных станков этих групп, на которых нарезание резьбы возможно, но не является преобладающей операцией, созданы специализированные станки, предназначенные только для резьбонарезания. При этом кинематическая структура и конструкция могут быть оригинальными, как, например, у винторезных станков, сохраняется лишь способ обработки и принципиальная компоновка. Но возможна и небольшая разница, значительная унификация, как например между некоторыми моделями вертикальных резьбонарезных и вертикально-сверлильных станков.

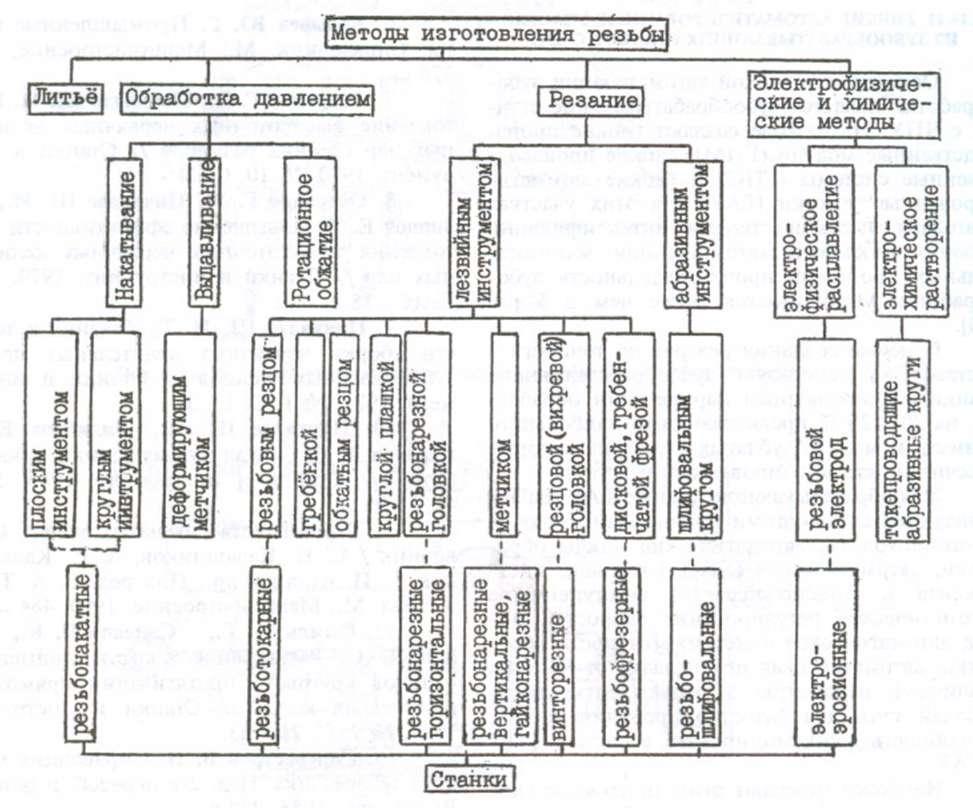

Преобладает изготовление резьбы резанием (рис. 1). Винтовую поверхность на таких деталях, как шнеки, можно получить и без формообразующих движений, например методом литья под давлением, но ее нельзя считать резьбой, так как она не входит резьбовое соединение. Можно получить литьем и резьбу, но только для деталей из пластмасс.

Среди методов изготовления резьб давлением широко распространено накатывание. Резьбопрессование возможно только для деталей из пластмасс, холодная объемная штамповка - для деталей из цветных металлов и сплавов, резьбовьщавливание - для тонколистовых деталей и при обработке резьбовых отверстий в деталях из вязких материалов (деформирующим метчиком).

Рис. 1. Схемы обработки резьбы:

а - резцом; 6 - гребенчатой фрезой; в - дисковой фрезой; г - резцовой головкой; д - шлифовальным кругом; е - обкатным резцом; ж - накатными роликами; 1 - заготовка; 2 - инструмент

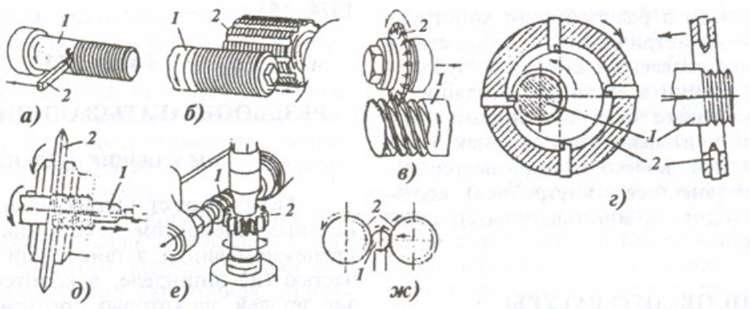

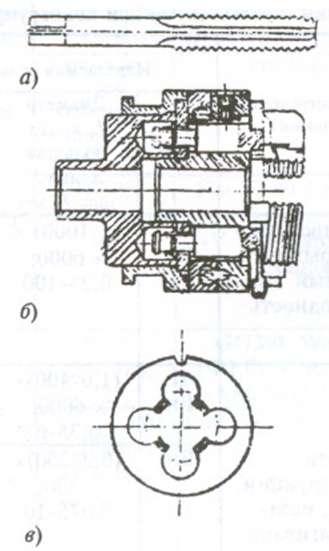

Рис. 2 Инструменты для нарезания резьбы с самозатягиванием:

а - метчик; б - резьбонарезная головка; в – плашка

Твердосплавные детали с резьбой получают методом порошковой металлургии - спеканием. Обработка электроэрозионная, электрохимическая, ультразвуковая позволяет получить резьбы с шагом до 2 - 3 мм при длине до 20 мм.

Профиль резьбы получают обычно методом копирования, т.е. в поперечном сечении витка воспроизводится профиль инструмента: для этого не требуются формообразующие движения. Исключение составляет нарезание резьбы червяка или ходового винта обкатным резцом. Метод формообразования вдоль винтовой линии зависит от вида инструмент.

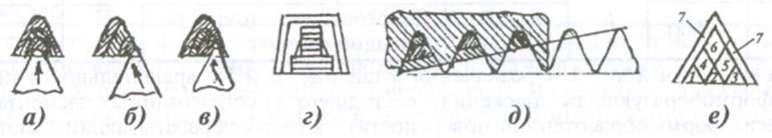

Припуск из впадины нарезаемой резьбы срезается обычно последовательными слоями за несколько проходов однопрофильного инструмента или несколькими зубьями заборной части многопрофильного инструмента. Расположение срезаемых слоев зависит от направления движения углубления, например, рез (рис. 3, а - в), или от разницы формы зубьев, например, гребенки (рис. 3, 3). При радиальном углублении (рис. 3, а) уравновешены боковые нагрузки на инструмент, окончательный профиль резьбы получается одним резом режущей кромки, что более качественно. При боковом углублении (рис. 3, б) снижается нагрузка на одну из режущих кромок, что облегчает резание, но снижает качество обработанной поверхности. Возможны комбинированные схемы срезания припуска (рис. 3, в, е).

Таким образом, от инструмента зависит состав движений. В процессе резания резьбонарезной головкой или метчиком инструмент и заготовка взаимодействуют аналогично передаче винт-гайка. Поэтому при вращении инструмента осевое перемещение может происходить без дополнительного привода - самозатягиванием. Следствием усложненности инструмента, обеспечивающего и траекторию винтового движения и распределение срезаемого материала между зубьями, является упрощение состава необходимых движений и, соответственно, кинематической структуры станка. Благодаря заборной части на инструменте не требуется поперечное (радиальное) перемещение. Кинематически (без учета силовых факторов) после врезания достаточно одного вращения В] Однако, поджим - 772 (хотя и без связи с вращением) необходим не только для врезания; он желателен и в дальнейшем при резании. Иначе нарезаемая часть резьбы испытывает воздействие зубьев инструмента, необходимое не только для снятия припуска, но и для продольного перемещения, что вызывает деформации калибруемой части резьбы, подрезание боковых поверхностей профиля.

Особенности резца позволяют обеспечить высокую точность. При однопрофильной конструкции меньше силы резания и нагревание, однако снижаются производительность и стойкость. Кинематика станка, работающего резцом, должна обеспечить сложное формообразующее движение (винтовое) В1 ↔ П2 и поперечное движение углубления Угл. для последовательного снятия припуска, получения заданного среднего диаметра резьбы.

Рис. 3 Распределение припуска при нарезании резьбы между ходами или зубьями инструмента:

а - радиальное углубление (профильная схема); б - боковое углубление; в - комбинированная схема; г - при комплекте инструментов (зубьев) с разными профилями; д - при инструменте с заборной частью (гребенка, метчик) - генераторная схема; е - ромбическая схема (1 - 7 - порядок срезаемых слоев)

Фреза-многозубый инструмент, который при нарезании резьбы получает независимое вращение помимо винтового и поперечного движений. Добавление движения, несколько усложняющее кинематику, делает подачу независимой от главного движения, что является принципиальным преимуществом и дает возможность снимать за один проход больший припуск. При нарезании резьб с крупным профилем или длинных резьб применяют дисковые фрезы, при неглубоком профиле и небольшой длине резьбы - гребенчатые фрезы (многопрофильность последних позволяет сократить длину хода почти до одного шага). На резьбофрезерных, а также на токарно- винторезных станках скоростное (вихревое) фрезерование резьбы ходовых винтов ведут резцовыми головками, что повышает производительность по сравнению с фрезерованием дисковыми фрезами при высокой точности. В несколько раз повышается производительность при обработке винтовыми фрезами вместо щебенчатых, меняется и кинематика резания .

Шлифовальный круг обеспечивает обработку с самой высокой точностью деталей из закаленных и других труднообрабатываемых материалов. Благодаря разнообразию форм профиля и характеристик абразива он весьма универсален. Основа кинематической структуры одинакова у резьбошлифовальных и резьбофрезерных станков (независимость главного движения и подачи). Профилирование кругов также усложнено, как и фрез, к тому же должно проводиться довольно часто на самом резь- бошлифовальном станке, но шлифование свободно от переменности резания, свойственного фрезерованию.

Накатывание - процесс пластического деформирования, при котором заготовка прокатывается между круглыми или плоскими накатными инструментами, сдавливается ими, на ней отпечатывается резьба накатных роликов 2 (см. рис. 2, ж) или плашек. При этом профиль резьбы ролика частично внедряется в заготовку, а частично заполняется вытесненным металлом, благодаря чему диаметр заготовки берут примерно равным среднему диаметру накатываемой резьбы и получают экономию металла, по сравнению с заготовками для резьбонарезания, в некоторых случаях до 30 %. Ввиду отсутствия резания в этом безотходном процессе не только не разрушается волокнистая структура исходного материала, но и существенно улучшаются физико- механические свойства поверхностного слоя, повышается твердость и усталостная прочность. Производительность накатывания в десятки раз превосходит резьбонарезание, причем в некоторых случаях получается резьба, по точности приближающаяся к шлифованной. Недостаток метода - ограничение по свойствам материалов, поддающихся обработке давлением, неэффективность в условиях мелкосерийного производства.

Резьбонакатные станки просты, поскольку обязательным в них является лишь одно движение - обката, причем без кинематической цепи согласования. Углубление инструмента может происходить без отдельного движения за счет заборной части плашки (специального ролика) или в процессе захвата инструментом заготовки, вводимой в рабочую зону касательным (тангенциальным) движением. Есть схемы и с отдельным радиальным движением для углубления. Резьбонакатные станки обычно проектируют для обработки недлинных резьб. При этом длина инструмента перекрывает длину резьбы, поэтому не требуется продольное движение. Для накатывания длинных резьб применяют резьбонакатные головки, принцип действия которых аналогичен резьбонарезным головкам: принудительное осевое движение необходимо тодько при захвате заготовки роликами, затем действует самозатягивание. Наиболее распространены самораскрывающиеся головки: вращающиеся - на токарных автоматах и агрегатных станках, невращающиеся - на револьверных.

Вопрос:

Кто первый изобрел токарно-винторезный станок?

Ответ:

Первым изобретателем токарно-винторезного станка с механизированным суппортом и набором сменных зубчатых колес считается Андрей Константинович Нартов. Русский учёный, механик Петра Первого

Подробнее

Вопрос:

Что такое УДГ?

Ответ:

УДГ расшифровывается как Универсальная Делительная Головка. Применяется на фрезерных станках для поворота (деления) заготовки на равные ...

Подробнее

Вопрос:

Можно ли на токарном станке долбить паз в заготовках?

Ответ:

Можно, но это трудоемкий, требующий много времени и терпения, процесс. Это, наверное, единственный случай, когда главным движением ...

Подробнее